Die Schubkästen – vierter und letzter Abschnitt

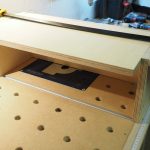

Als vierter und letzter Teil meines Werkbank Projekts fehlte jetzt nur noch eine Möglichkeit, all das Frästischzubehör sowie unterschiedliche Zwingen zu verstauen. Mit dem unten verbleibenden seitlichen Platz, konnte noch ein Schubkasten mit 250mm Teleskopschienen montiert werden.

Auch die Höhe war begrenzt, da sich an dieser Seite oberhalb der Fräslift ja befand. Nach einigen Messungen fiel der Wert auf 200mm Gesamthöhe und somit noch genügend Platz für Montage und Betrieb der GOF1250LCE .

D.h. ich habe zuerst einen entsprechenden Aussenkasten konstruiert und später dann die Schublade selbst.

Konstruktion Aussenkasten

Der Aussenkasten besteht im Grunde aus zwei Seitenwänden (200mm hoch x 220mm tief Aussenmaß), die in Gehrung gesägt mit einer Rückwand (200mm hoch x 560mm breit Aussenmaß) mit Flachdübeln verleimt wurde. Als Decke wollte ich dann eine profilförmige Platte aussägen, die an der langen Seite die Tischbeine eingrenzt.(Aussenkasten ist vollständig aus den gleichen 18er MPX Birke Holzplatten)

Leider ist mir bei der Bemaßung ein Fehler unterlaufen, da ich vergessen hatte, die Materialstärke von 18mm von der Höhe der Seitenwände abzuziehen. Da dieser Rahmen aber…

- zu diesem Zeitpunkt schon verleimt war

- ich nicht auf weitere 18mm Spielraum in der Höhe verzichten wollte

- kein ausreichendes Holz in dieser Stärke für einen neuen Rahmen mehr parat hatte

entschied ich mich, die Decke innerhalb des Rahmens zu montieren und seitlich zwei kleinere, trapezförmige Anbauelemente zu stecken.

Damit beliefen sich die Maße für die Decke auf 525 x 265 mm. Die beiden Anbauelemente wurden 45mm breit, 220mm lang gewählt und verjüngen sich nach 120mm auf 18mm Breite am Schluß.

Der ganze Zweck dieser Verbreiterung diente nur einer Vergrößerung der Auflagefläche für die spätere Aufbewahrungsmöglichkeit des Fräswinkelanschlags, der 700mm in der Länge misst.

Damit dieser dann praktisch darauf befestigt werden kann, wurde zum Schluß eine C-Profilschiene gleicher Stärke (17mm) auf die volle Breite montiert und zuvor eine entsprechende Nut dazu gefräst. Das gestaltete sich aber durch die schon

fertige Montage des Kastens etwas schwieriger. Als Hilfe konnte hierbei aber die fertige, höhenverstellbare Werkstückablage aus dem dritten Abschnitt zuvor gleich zum Einsatz kommen.

Schlußendlich wurde der Kasten auf die untere Platte montiert und von unten verschraubt.

Danach sind die zwei 250er Vollauszugsschienen gesetzt und ebenfalls verschraubt worden. Hier hat sich der neue FC Schrauber GSR12-15FC als sehr hilfreich erwiesen.

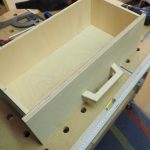

Konstruktion Schubkasten

Den Schubkasten habe ich dann quasi aus Restmaterial zusammen gebaut. Für den Boden kam nochmal ein passendes Stück des 18er MPX zum Einsatz, die Wände sind aus dünnen 10er Pappelplatten enstanden und die Front wieder aus 14er MPX Birke.

Die Seitenwände wählte ich recht hoch mit 170mm (und 245mm tief, aussen). Denn auch hier sind die Seitenwände mit der Rückwand in Gehrung gefasst worden.

Das Maß der Rückwand lag bei 170 x 499 mm. Dieses Maß enstand mit dem Entfernungsmesser GLM100C , welches durch den Abstand der gegenüber montierten Teleskopschienen ermittelt wurde.

Die Bodenplatte maß somit 235 x 480 mm, da sie ebenfalls innen lag und von den Seitenwände aussen verschraubt befestigt wurde.

Beim Ablängen der dünnen Seitenwände kam auch mal wieder die kleine Akku-Kreissäge GKS12V-26 praktischerweise zum Einsatz.

Die Frontplatte wurde jedoch wieder mit der großen Tauchkreissäge GKT55GCE auf das Maß 180 x 524mm gekürzt, da das Schnittbild einfach sauberer ist als mit der kleinen und sie sich mit den stärkeren MPX Hölzern auch schon etwas schwerer tut.

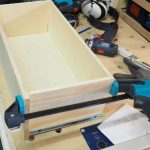

Fixierung Schubkasten Wände

Danach wurden alle Seitenteile zusammengeleimt. Die Front wurde jedoch zunächst auf Bodenhöhe mit drei Schrauben zusätzlich befestigt. Diese Löcher wurden aber bewusst größer gebohrt, um etwas Spiel bei der Justierung der Front zu haben, was auch ganz gut klappte. Zuvor habe ich die 3 Bohrungen aber als Sacklöcher tief genug versenkt, sodass sie mit 15er Astdübeln am Schluss gut kaschiert werden konnten.

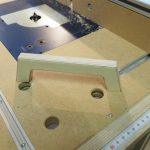

Zu guter Letzt musste noch ein Griff her. Klar, ein einfaches, 30er Loch hätte es auch getan (oder ein entsprechendes Langloch), aber ich wollte zum einen den neuen Frästisch gleich mal testen und zum anderen dachte ich mir, dass ein Griff aus dem gleichen Holz wie der Griff am Auszug passender wäre.

Somit fräste ich aus den 18er MPX Resten einen Griff und rundete ihn noch an allen Seiten ab.

Der fertige Griff wurde dann von innen an der Front verschraubt. Damit war der letzte Abschnitt der Werkbank beendet.

Auf der Hauptseite des Projekts „Werkbank“ findet ihr noch weitere Informationen (wie z.B. zu Kosten, Material und benutzter Werkzeuge) sowie weitere Bilder der fertigen Werkbank.

Nachtrag – August 2022

Nach langer Zeit hat die Werkbank ein Update bekommen: und zwar einen weiteren Schubkasten im Unterbau. Auslöser war der neue Rollbock PTA1000 von der hauseigenen, grünen Konkurrenz (da blau in Sachen Zubehör noch viel Lernen muss).

So ein Rollbock war bei mir letztendlich zum Betrieb der Kapp- und Panelsäge GCM8SDE auf der Werkbank bei längeren Werkstücken unerlässlich. Nur das mit dem Verstauen war in meiner kleine Werkstatt ein Problem mittlerweile. Da kam die Idee auf, den ungenutzten Raum hinter der unteren Versteifung meiner rollenden Werkbank zu nutzten.

Wie immer nach dem Motto:

Wie immer nach dem Motto:

Gesägt, getan ging es dann auch gleich los. 10cm Höhe standen zur Verfügung von denen max. 85mm genutzt werden konnten.

Das reichte gerade exakt für den zusammengeklappten Rollbock in seiner Tiefe. Breite und Tiefe des Schukasten selbt konnten ausreichend bemessen werden, sodass es am Schluss für 830x85x600 (BHT) mm langte.

Neben den noch notwendigen, zusätzlichen MPX Platten für Boden (10mm) und den Seitenwänden (12mm), war ja die Front schon vorhanden.

Neben den noch notwendigen, zusätzlichen MPX Platten für Boden (10mm) und den Seitenwänden (12mm), war ja die Front schon vorhanden.

Diese wurde vorsichtig längs mit meiner Tauchsäge der GKT55GCE auf einer passenden FSN Führungsschiene abgelengt und danach mit der GST160CE dann rechtwinklig herausgetrennt. Als Telesskopschienen kamen ein Paar 550mm Vollauzüge zum Einsatz.

Für den seitlichen Halt der Schienen habe ich noch zwei 12er MPX Latten und montiert, die von oben, nicht sichtbar(*), mit weiteren Schrauben fixiert wurde (*da hier der Flachauszug der Kappsäge selbst die Sicht darauf verdeckt).

Insgesamt war es eine schöne Arbeit, die auch innerhalb eines Tages erledigt werden konnte. Der Stauraum ist dabei maximal groß gewählt worden, sodass in Zukunft ggf. dort weiteres, jedoch eher flaches Zubehör Platz finden kann.

Jetzt waren die Ausbaumöglichkeiten meiner Werkbank komplett ausgeschöpft.

Schlusswort

Normalerweise sollte noch ein Sicherheitsschalter für die Oberfräse seitlich montiert sein. Da aber bei meiner eingesetzten Fräse (GOF1250LCE) die Sicherheitsfunktion des Wiederanlaufschutzes schon integriert ist, ist so ein zusätzlicher Schalter wenig sinnvoll im Betrieb, da man dennoch immer wieder die Fräse am Gerät selbst einschalten muss.

Ggf. werde ich vlt. in Zukunft auf das größere Modell GMF1600CE umschwenken. Ein Fräslift wäre dann zwar bei diesem Modell nicht mehr notwendig, aber ich denke, dass der jetzt eingebaute um einiges komfortabler ist, als die Möglichkeit am Kopierkorb.

Dann bekäme die Werkbank natürlich noch so einen Sicherheitsschalter nachträglich montiert.

Generell ist es schade, dass Bosch diese Multifunktionsfräse GMF1600CE nicht solo mit Kopierkorb als Variante anbietet.

Wenn Euch dieser Bericht gefallen hat, so würde ich mich über Eure Kommentare hier auf meinem Blog freuen.

Bitte beachtet:

Denkt beim Arbeiten immer an Eure Sicherheit!!