Aufbau der Werkbank – erster Abschnitt

Material

Als Material wählte ich für die Arbeitsplatte 22er MDF (Mitteldichte Holzfaserplatte), für den gesamten Unterbau 18er Birke Multiplex (MPX) und für die Tischbeine gehobelte, 70er Fichte Rahmenhölzer. Also fast genau die Empfehlungen von Holzwurm Tom.

Für die Maße entschied ich mich jedoch auf Grund meiner Räumlichkeiten auf 1100x700x840mm (Breite x Tiefe x Höhe).

Konstruktion

Als Rahmen für die Arbeitsplatte habe ich ein Grundgerüst aus 100mm hohen Birke Mulitplex (MPX) Leisten gewählt. Diese wurden mit der GCM8SDE entsprechend der

Rahmen auf Gehrung und Seitenlöcher

Grundmaße (1100x700mm) gekürzt und auf Gehrung gesägt.

Mit der GSB21-2-RCT im Bohrständer DP500 habe ich dann danach gleich die 20mm Löcher mit einem Forstnerbohrer aus dem Bosch Set gebohrt.

Im Anschluss wurden die Rahmenteile mit der Flachdübelfräse GFF22A für Lamello Gr. 0 Flachdübel vorbereitet. Mit der zusätzlichen Versteifung in der Mitte (650mm f. lange Seite; 664mm f. kurze Seite), habe ich dann alle Teile des Rahmens für die Arbeitsplatte zusammen geleimt und mit Verzurrbändern und Zwingen fixiert.

Die Arbeitsplatte selbst habe ich dabei später nur angeschraubt und zuvor ebenfalls mit Flachdübeln am Rahmen fixiert. So ist ein späterer Austausch der Arbeitsplatte immer noch möglich. Auch diese Variante wurde auf Holzwurm Tom’s Seite empfohlen.

Parallel dazu habe ich dann die 4 Tischbeine mit der Kappsäge GCM8SDE auf 722mm gekürzt und danach gleich die Geräte-Doppelrollen montiert (Rollengesamthöhe 100mm). Einen Kantenschutz an den äußeren Tischbeinkanten habe ich als sinnvoll erachtet und ebenfalls gleich mit montiert.

Als nächstes wurden dann die Tischbeine mit Zwingen in den Ecken positioniert und mit kleinen Quader Klötzchen aus demselben MPX Material fixiert. Die Tischbeine wurden dabei noch nicht mit Schrauben endgültig montiert, da sonst die Unterbaukonstruktion nicht mehr hätte eingebaut werden können.

Positionieren der Tischbeine

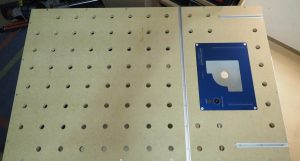

Die Löcher in der Arbeitsplatte für die Zwingen habe ich erst später gebohrt, da ich die gewünschte Aufteilung (Rastermaß) erst nach Wahl der Fräsplatte und dem Verlauf der C-Nutschienen festlegen wollte.

Als nächstes kam die untere Versteifung dran. Die bestand aus dem gleichen Holz (18er MPX) wie die obere Konstruktion und hat folgende Maße: 924x100mm; 524x100mm. Entsprechende Dübellöcher hatte ich vorgebohrt und mittels Anschlaghilfe auf die richtige Höhe (70mm vom unteren Ende weg) an die Tischbeine übertragen. Ich wählte die äußere Position an den Tischbeinen – genau dort, wo die Fase anfängt.

Die Rahmenteile wurden dann später verleimt und mit langen Spax Schrauben durch das Tischbein befestigt. Dabei bohrte ich 15er Sacklöcher an die entsprechenden Stellen der Tischbeine um die Schraubköpfe später mit Astdübeln verstecken zu können.

.

Die Unterbaukonstruktion samt Tischbeine habe ich dann zusammen in den Rahmen der Arbeitstischplatte gehoben und die Klötzchen verschraubt. Die Tischbeine wurden danach ebenfalls mit langen Spax Schrauben an den Rahmen befestigt und die Schraubköpfe genauso mit Versenkungen für 15er Astdübel unsichtbar gemacht.

Dabei waren mir folgende Tools sehr behilflich, wie mein GSR12V-20HX sowie der neue GSR12-15FC und mein alter GSB12V-15 .

Der nächste Schritt war nun die untere Platte vorzubereiten und die notwendigen Aussparungen für die Tischbeine zu sägen. Das Maß der Platte (auch hier 18er MPX Birke) lag bei 1055x655mm, wobei ich die Fase der Tischbeine hier berücksichtigt hatte. Geholfen haben hier meine Akku-Stichsäge GST12V-70 sowie die DeciLED (GLI12V-330) Lampe, die eh bei allen Arbeiten beste Dienste geleistet hat, wo die Geräte-LEDs nicht ausreichten oder defekt waren, wie z.B. bei meiner Oberfräse. Bei manchen Arbeiten kam auch die GLI PortaLED 136 zum Einsatz, die ich ebenfalls nicht mehr missen möchte.

Aussparungen untere Platte

Anschließend wurden ebenfalls Klötzchen gleichen Maßes und Material an den unteren Rahmen montiert (jeweils 2 an den Tischbeinen, sowie in der Mitte der langen Seite des Rahmens), sodass die untere Platte von unten verschraubt werden konnte.

Danach hatte ich meine neue Werkbank im Rohzustand und konnte die letzten Schritte, wie

- die Rasterbohrungen für Zwingen

- den Ausschnitt für den Fräslift, sowie

- die Fräsungen der C-Nutschienen und

- eine 45° Fase um die Arbeitsplatte

direkt daran ausführen.

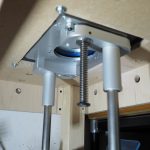

Den Ausschnitt (229 x 306mm) für den Fräslift habe ich mittig in das durchgehende Segment der Arbeitsplatte positioniert und mit Hilfe meiner Oberfräse GOF1250LCE, des OFA Kits und einer 1600er FSN Führungsschiene gefräst. Als Fräser nutzte ich dabei einen 16mm Nutfräser. Danach habe ich mit einem Multi Cutter, dem GOP18V-28, den Durchbruch gemacht (ein nachträglicher Fräsgang mit der Kopierhülse für den Absatz z.B. war nicht notwendig).

Die C-Profil Nutschienen wurden mit einem 17er Nutfräser durchgeführt. Die kurzen Schienen (ca. 200mm) liegen dabei jeweils 60 mm und die durchgehende Nutschiene 386 mm, mittig vom Seitenrand entfernt.

Die langen M8 Schrauben der Frästischbefestigung wurden dann noch mir der genialen GWS12V-76EC gekürzt.

Letztendlich wurden die 20mm Löcher für die Zwingen im Raster (60/7mm) gebohrt. Der Abstand zum Rand sollte 50mm betragen und ebenfalls genug Abstand zur Versteifung unter der Arbeitsplatte haben.

Da so viele Bohrungen sehr viel Dreck machen, half als Absaugung ein Tipp von Holzwurm Tom, den Bosch Führungsschlitten mit Absaugstutzen zur Kantenbearbeitung bei Fräsen zu benutzen. Mit einem großen, 30mm Kegelsenker wurden die Löcher im Anschluss kurz angefast.

Damit endete der erste Abschnitt der Werkbank und es folgt die Montage des unteren Auszugs in Teil 2.